English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Установка для сжигания промышленных отходов

Huixin является ведущим китайским производителем, поставщиком и экспортером установок для сжигания промышленных отходов.

Отправить запрос

HXF-2T-JКомплекты оборудования для мусоросжигательного завода

|

наименование товара |

количество |

Цена (десять тысяч) |

Сроки изготовления |

Виды мусора, который можно выбросить |

|

|

Комплектное оборудование для установки для сжигания бытовых отходов 2T/D

|

1 комплект |

50 |

40 дней |

мусор городской жизни |

|

|

Сельские бытовые отходы |

|

||||

|

Туристический мусор |

|

||||

|

Дорожный мусор |

|

||||

|

Предложение действительно в течение трех месяцев |

|||||

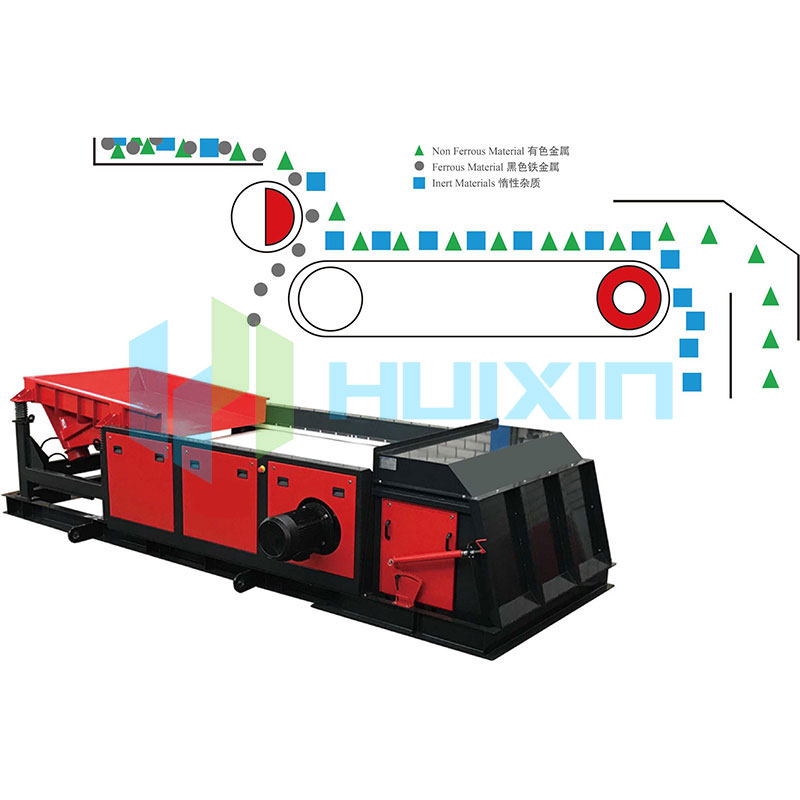

Поэтажный план

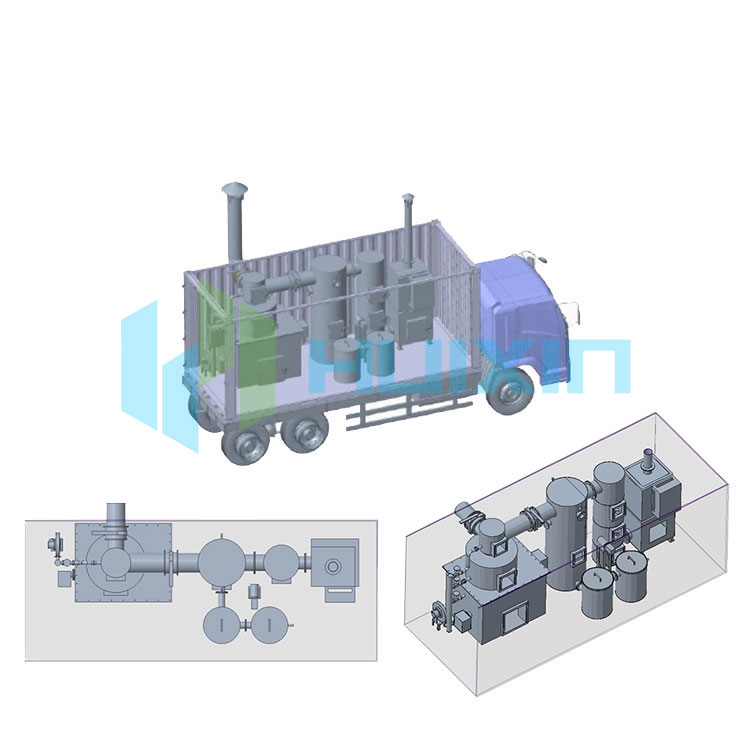

3D-рендеринг

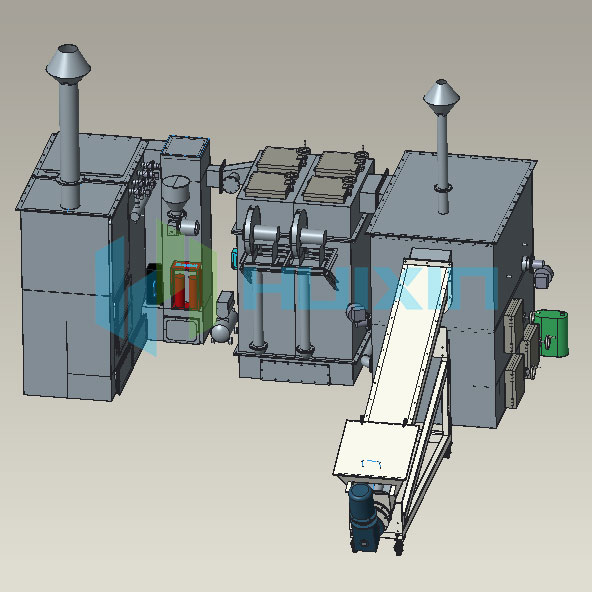

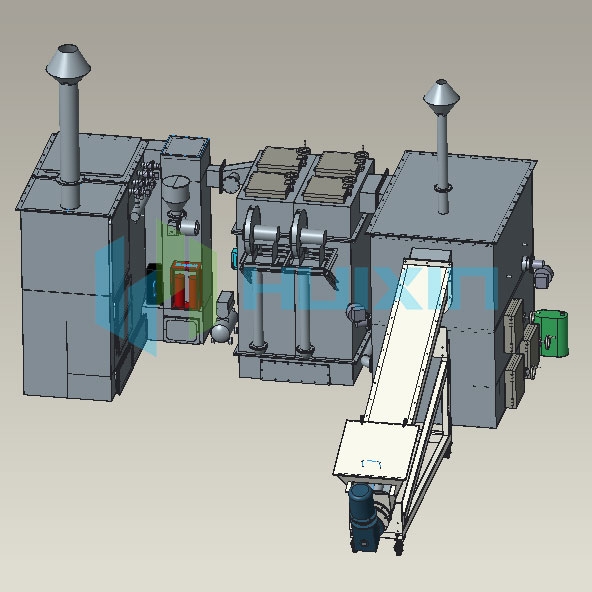

Мусоросжигательный цех

Система кормления

1) Основа проектирования

1. Подходящие материалы для сжигания: все виды горючего мусора, образующегося в повседневной жизни.

2. Теплотворная способность сжигания: более 4100КДж/кг.

3. Тип корпуса печи: мусоросжигательная печь с небольшим контейнером.

4. Производительность оборудования: комплект 2T/D.

5. Метод зажигания: автоматическое зажигание.

6. Подача шнековым конвейером (дополнительная подача подъемным ковшом), ручная выгрузка золы (дополнительная шнековая выгрузка шлака).

7. Вспомогательное топливо: дизельное (низкая теплотворная способность 10495ккал/кг).

8. Давление в печи: используйте конструкцию отрицательного давления, без обратного огня, -3 Па ~ 5 Па.

2)технический параметр

|

Серийный номер |

проект |

единица |

технический параметр |

Примечание |

|

|

1 |

модель |

—— |

HXF-2T-J |

|

|

|

2 |

сырье |

—— |

Ежедневные отходы |

|

|

|

3 |

Требования к кормлению |

—— |

Теплотворная способность мусора не менее 4100кДж. |

|

|

|

4 |

Номинальная мощность обработки |

т/д |

2 |

|

|

|

5 |

Скорость снижения |

—— |

≥95 |

|

|

|

6 |

Температура второй камеры сгорания |

℃ |

≥850 ℃ |

|

|

|

7 |

Время пребывания во второй камере сгорания |

s |

≥2 |

|

|

|

8 |

Вспомогательное топливо |

—— |

При нормальной работе вспомогательное топливо не требуется. |

|

|

|

9 |

вес оборудования |

t |

15 |

|

|

|

10 |

Установленная мощность |

кВт |

15 |

|

|

|

11 |

источник питания |

—— |

380В |

|

|

|

12 |

Выбросы «Трех отходов» |

Выхлоп |

|

Соблюдайте предельное значение «Стандарта контроля загрязнения при сжигании бытовых отходов» (GB18485-2014). |

|

|

13 |

Пепел |

|

Может использоваться в качестве зеленого удобрения для цветов, растений, деревьев, тротуарной плитки или на свалке. |

|

|

|

14 |

Сточные Воды |

|

Фильтрат свалки возвращается в печь для сжигания, при этом в процессе производства не образуются сточные воды. |

|

|

|

15 |

Размер оборудования |

Объем печи |

М3 |

1.5 |

1×1×1,5М |

|

16 |

Зона мусоросжигательного цеха |

М3 |

33 |

6×2,4×2,3М |

|

|

17 |

Размер винтовой подачи |

M |

3,48×0,55 |

|

|

|

18 |

Площадь завода |

М2 |

≥60 |

|

|

|

19 |

Расход масла на обогрев и предпусковой подогрев |

л/10 минут |

3 |

|

|

|

20 |

Годовая мощность переработки |

т/год |

≥660 |

|

|

|

21 |

Годовое время работы |

ч/а |

≥8000 |

|

|

|

22 |

Срок службы |

год |

10-15 |

|

|

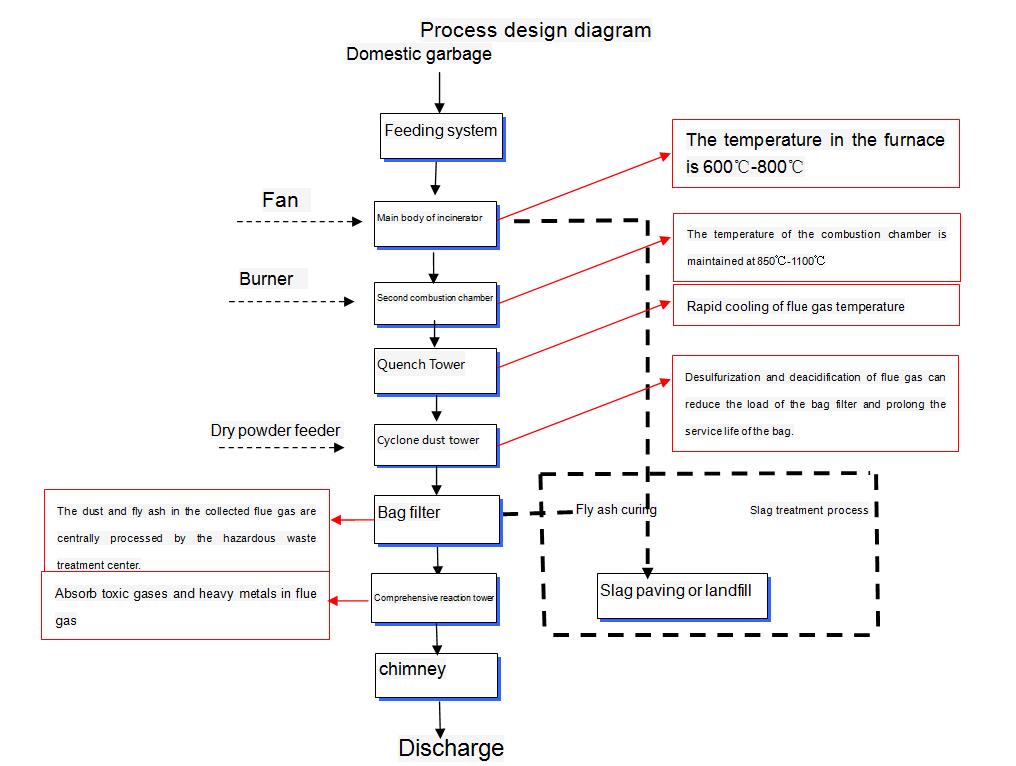

3) Поток обработки

Мусор направляется в камеру первичного сгорания через систему автоматической подачи, где воспламеняется и сжигается горелкой с регулируемой температурой зажигания. При работе устройства нет необходимости доливать вспомогательное топливо помимо вспомогательного топлива, необходимого для первого зажигания. Его можно лечить ближайшим и безвредным способом на месте, что позволяет значительно сэкономить на транзитных и транспортных расходах. Это своего рода технология и оборудование для удаления мусора с низкими инвестиционными и эксплуатационными затратами, простым управлением, высокой эффективностью и чистотой. В соответствии с принципом сгорания три Т (температура, время, вихрь), полностью окисляется, пиролизуется и сгорает в первичной камере сгорания, а дымовой газ, образующийся после сгорания, поступает во вторичную камеру сгорания и снова сжигается при высокой температуре, чтобы сделать сгорание более полное. После этого дымовой газ поступает в закалочную башню, где он закаляется и охлаждается циклонной башней для удаления пыли и башней десульфурации и раскисления для десульфурации и раскисления дымового газа, а затем собирает пыль и летучую золу в дымовых газах через рукавный фильтр и, наконец, проходят через интегрированную реакционную башню. Поглощает токсичные газы и тяжелые металлы в дымовых газах и выбрасывает дымовые газы в атмосферу после достижения стандарта. После того как корпус печи и образующаяся зола стабилизированы, безвредны и уменьшены, их вручную вынимают, охлаждают, вывозят на свалку или используют в качестве питательной почвы для цветов, растений и деревьев.

Увольнять

(Примечание: этот процесс и описание предназначены только для справки, конкретный процесс должен основываться на окончательной технологической цепочке проекта)

4)Ознакомление с принципом работы оборудования.

1. Система подачи

Чтобы упростить работу оборудования, сэкономить время и силы, избежать специфического запаха и протечек нечистот при ручной подаче, для подачи используется шнековый конвейер. Чтобы избежать запутывания посторонних предметов и заклинивания конвейера, в этом проекте принят безвальный шнековый метод. Мусор вручную помещается в приемный бункер конвейера, а конвейер автоматически отправляется в печь пиролиза, что повышает эффективность подачи.

2. Основной корпус мусоросжигателя

Поскольку в камере пиролиза и газификации этого устройства используется метод реакции пиролиза и газификации толстого слоя материала с неподвижным слоем, печь пиролиза и газификации разделена на слой сушки, слой газификации, слой пиролиза и слой выгорания. Камера пиролиза имеет огнеупорную и адиабатическую структуру, в печи поддерживается постоянная температура пиролиза, и не возникает аномальных явлений низкой температуры.

Эффект теплоизоляции хороший, теплоемкость огнеупорного изоляционного слоя высокая, при нормальной работе масло не выбрасывается, а экономическая выгода хорошая.

Первый этап осуществляется в первой камере сгорания, а рабочая температура поддерживается на уровне около 600-850 ℃, так что нелетучие горючие вещества в мусоре полностью сгорают, а горючий летучий газ поступает во вторую камеру сгорания; вторая ступень находится во второй камере сгорания. Рабочая температура контролируется на уровне 850-1100 ℃, горючий газ, образующийся в результате высокотемпературных дымовых газов, полностью сгорает, горючий газ подается в мусорный бак, а горячий воздух подается. предоставил. Время пребывания высокотемпературного дымового газа составляет ≥2 секунд, что позволяет удалить органические вещества из отходов. Полностью окислен. В наибольшей степени контролируется производство вторичных загрязнений, устраняется производство токсичных и вредных газов, особенно диоксинов. Хорошие характеристики полного сгорания. Избегайте вторичного загрязнения, подходят для переработки отходов средней и низкой теплотворной способности и имеют длительный срок службы.

Во время работы основной печи диапазон регулировки нагнетателя и вытяжного вентилятора гарантирует, что система находится в состоянии отрицательного давления, не дает обратного пламени и предотвращает утечку дымовых газов.

3. Запуск зажигания

Печь пиролиза оснащена горелкой для розжига и запуска холодной печи. Как правило, устройство зажигания удаляется после того, как печь стабилизируется, и отходы можно использовать, когда теплотворная способность отходов слишком низкая или пиролиз нестабильен. Вторая камера сгорания оборудована устройством зажигания, которое можно использовать в особых обстоятельствах. Если влажность мусора слишком велика, что приводит к слишком низкой температуре печи, необходимо использовать второе устройство зажигания камеры сгорания.

4. Система подачи воздуха

Высокоэффективный вентилятор используется для регулировки преобразования частоты, а затем дисковый клапан регулируется по секциям для транспортировки горячего воздуха в камеру сгорания печи, и воздух поступает в слой материала через трубу, а материал и горячий воздух чрезвычайно перемешан.

5. Система закалочной башни

Дымовой газ поступает в систему тушения через трубу и достигает температуры 850-1000 градусов. Он осуществляет предварительный теплообмен с радиатором, а затем смешивается с холодным воздухом посредством высокоэффективного вентилятора. Благодаря большому коэффициенту теплопередачи дымовые газы можно тушить. Температура охлажденного дымового газа падает примерно до 200 градусов.

6. Циклонный пылесборник.

Циклонный пылесборник — это тип устройства для удаления пыли. Механизм удаления пыли заключается в том, чтобы заставить запыленный воздушный поток вращаться, с помощью центробежной силы отделить частицы пыли от воздушного потока и задержать их на стене, а затем использовать силу тяжести, чтобы частицы пыли упали в зольный бункер. . Каждый компонент циклонного пылесборника имеет определенное соотношение размеров. Любое изменение соотношения может повлиять на эффективность и потерю давления циклонного пылесборника. Основными влияющими факторами являются диаметр пылесборника, размер воздухозаборника и диаметр выхлопной трубы.

7. Мешок-пылесборник.

В этой печи используется импульсный высокоэффективный рукавный фильтр для удаления летучей золы из дымовых газов. Дымовой газ после раскисления и адсорбционной очистки содержит полностью прореагировавшую золу, часть непрореагировавшей извести и активированный уголь. Вся эта пыль имеет микронный размер. , И адсорбировать диоксины и тяжелые металлы, которые являются опасными отходами и должны эффективно собираться. В этом решении для обработки используется рукавный фильтр и специальный фильтрующий материал с температурой 250 ℃, который может соответствовать условиям эксплуатации около 200 ℃ и соответствовать условиям эксплуатации с температурой точки росы дымовых газов выше. Это эффективно предотвращает влияние конденсации дымовых газов. Эффект выдувания пыли и срок службы фильтровального мешка обеспечивают эффективность фильтрации более 99% для ионов пыли микронного уровня. В то же время поверхность имеет микропористую пленочную структуру, поэтому мелкая пыль с трудом проникает в глубокую часть фильтрующего материала и имеет длительный срок службы. Сжатый воздух используется для обратной продувки и очистки. Когда разница давлений достигает около 1600 Па, автоматически запускается программа управления импульсной обратной продувкой, которая автоматически завершает обратную продувку и очистку фильтровального мешка.

8. Комплексная реакционная башня

Комплексная реакционная башня использует метод псевдоожиженного слоя, размер частиц активированного угля составляет 8-9 мм, а дымовые газы адсорбируются вредными газами через слой активированного угля. Когда дымовой газ проходит через реакционную башню, гидроксид кальция, распыляемый сухим эжектором, оказывает восстанавливающее и восстанавливающее действие на активированный уголь, что повышает эффективность активированного угля. Активированный уголь повреждается во время движения вверх и вниз в башне, частицы становятся меньше и их можно подавать соответствующим образом. Поврежденная зола из активированного угля прикрепляется к мешку пылесборника и по-прежнему играет роль в очистке вредных газов в дымовых газах.

9. Электронная система управления.

Система управления ПЛК используется для сбора данных о работе оборудования и температуре и их отображения на сенсорном экране для управления.

5) Список оборудования

|

имя системы |

Серийный номер |

Имя системного устройства |

единица |

количество |

|

Система кормления |

1 |

Система кормления |

набор |

1 |

|

Система сжигания |

1 |

Температура первой камеры сгорания ≥850; огнеупорная футеровка; вторая камера сгорания |

сиденье |

1 |

|

2 |

В первой и второй камерах сгорания установлены две запальные и поддерживающие горение горелки для обеспечения полного пиролиза и горения в камере. |

набор |

2 |

|

|

3 |

Элемент измерения температуры |

набор |

1 |

|

|

4 |

Дверца люка очага |

набор |

1 |

|

|

5 |

воздуходувка |

набор |

1 |

|

|

Система дыма и ветра |

1 |

Закалочная башня |

набор |

1 |

|

2 |

Основной вентилятор |

набор |

1 |

|

|

3 |

Дисковый клапан первичного воздуха |

Куски |

1 |

|

|

4 |

Вентилятор |

набор |

1 |

|

|

5 |

Дисковый клапан охлаждающего воздуха |

Куски |

1 |

|

|

6 |

Вытяжной вентилятор (частотная модуляция) |

набор |

1 |

|

|

7 |

Дымоходная труба |

набор |

1 |

|

|

Система очистки и очистки дымовых газов |

1 |

Циклонная пылевая башня |

набор |

1 |

|

2 |

Комплексная реакционная башня |

набор |

1 |

|

|

3 |

Сухая десульфуризация и раскисление |

набор |

1 |

|

|

4 |

Бумажный фильтр |

набор |

1 |

|

|

5 |

Импортированный дроссельный клапан рукавного фильтра |

башня |

1 |

|

|

6 |

Выпускной дроссельный клапан рукавного фильтра |

башня |

1 |

|

|

Электрический контроль и счетчик тепловой энергии |

1 |

Автоматическое управление ПЛК |

башня |

1 |

|

2 |

Мониторинг и рабочие параметры в реальном времени |

набор |

1 |

|

|

3 |

Инвертор регулирует скорость двигателя |

башня |

Несколько |

|

|

4 |

Система контроля температуры |

набор |

1 |

|

|

5 |

Счетчик тепловой энергии |

башня |

1 |

|

|

6 |

запчасти |

Куски |

Несколько |

|

|

7 |

Другие детали и трубопроводы |

Куски |

Несколько |

|

|

другой |

1 |

Ящик для инструментов |

набор |

1 |

|

2 |

контейнер |

indivual |

1 |

|

|

3 |

Плата за модификацию контейнера |

сторона |

2 |

6)Технические характеристики

(1) Экономия энергии: мусоросжигательный завод не использует масло, почти не использует топливо или небольшое количество топлива при удалении мусора. Оборудование для выталкивания мусора потребляет энергию только для системы подачи, подачи дымовых газов и приточного воздуха.

(2) Защита окружающей среды: Очищенные отходящие газы в основном соответствуют региональным требованиям, а остатки соответствуют национальным стандартам выбросов.

(3) Значительное сокращение: окончательное сокращение органических отходов после пиролизной обработки составляет более 90–95%.

(4) Небольшая занимаемая площадь: его можно перерабатывать рядом с источником мусора, без сбора, перевалки и централизованной обработки, что позволяет сэкономить много земельных ресурсов.

(5) Простота в эксплуатации: обычные санитарные работники могут работать, пройдя краткосрочное обучение, а обслуживание очень простое.

(6) Любые органические отходы могут быть переработаны: не требуется сложной классификации, сортировки и предварительной обработки. Включая отходы пластмассы, резины, трупы животных и т. д.

(7) Тщательная безопасная обработка: благодаря специальному процессу обработки мусоросжигательного завода содержание диоксина в пиролизном газе соответствует национальному стандарту.

(8) Низкая стоимость обработки: небольшая площадь и низкие инвестиции в строительство. Печь пиролиза в полной мере использует горючий газ, образующийся из отходов, для реализации циркуляции энергии, снижает потребление энергии и экономит вспомогательное топливо.

8) Диаграмма шлака после обработки

|

Шлак после сортировки |

Несортированный шлак |

Шлак строительных отходов |

Стеклянный шлак |

Железные самородки в шлаке |

|

|

|

|

|

|

(Примечание: приведенные выше данные предназначены только для справки, и реальная ситуация на месте имеет преимущественную силу)

7) Послепродажное обслуживание

В целях обеспечения всех законных прав и интересов пользователей и нормальной работы оборудования компания возьмет на себя следующие обязательства в части послепродажного обслуживания:

Сырье для проектного и производственного оборудования компании будет закупаться у квалифицированных поставщиков в строгом соответствии с национальными стандартами, а система качества ISO9001 будет внедрена в строгом соответствии с системой качества ISO9001 во время производственного процесса, чтобы гарантировать, что технология процесса и Качество продукции отвечает требованиям пользователей.

В процессе проектирования, производства, руководства установкой и отладки наша компания принимает соответствующие подразделения и доверенный им персонал в любое время для проверки, приемки и руководства. Наша компания будет активно сотрудничать друг с другом, чтобы гарантировать, что различные показатели продукта соответствуют требованиям пользователя к покупке.

Структура продукта и операционные показатели, предоставленные компанией для этого проекта, хороши. На поставляемую нами продукцию распространяется гарантия качества 12 месяцев, начиная с даты приемки. В течение гарантийного срока наша компания будет нести ответственность за бесплатный ремонт неисправностей и повреждений, вызванных производством нашей компании (за техническое обслуживание взимаются только затраты на материалы оборудования и транспортные расходы, другие расходы не взимаются). Нормальный срок службы основного оборудования составляет 12 лет. Огнеупорные материалы и краска являются расходными материалами и требуют регулярной замены в зависимости от реальных условий. Строго следуйте требованиям клиента, проводите инструкции по установке на месте и помогайте в испытаниях на защиту окружающей среды. Компания будет нести ответственность за поставку запчастей для оборудования по льготным ценам после окончания гарантийного срока оборудования и отвечать за качество услуг. Компания будет нести ответственность за руководство на рабочем месте во время обучения и эксплуатационных испытаний персонала, назначенного покупателем. Компания гарантированно ответит в течение 4 часов после получения обратной связи с информацией о проблеме качества от пользователя, а также будет обслуживать и ремонтировать оборудование на самой быстрой скорости, пока оборудование не будет работать нормально. Мы создадим для вас файлы послепродажного обслуживания. В будущем обслуживании мы будем проявлять активную, надежную и своевременную позицию, чтобы удовлетворить вас!